發現目前使用國內校準裝置不能自動識別傳感器,這樣如果操作人員忘記更換儀表通道, 容易造成檢定數據錯誤和傳感器過載[1 - 6] 。很多現場檢定設備為了方便攜帶省去了計算機, 數據需要手動記錄,這樣工作效率不高并且容易出錯。還有大部分現場設備采用手動加載, 效率很低。綜上所述,研制更智能、更方便攜帶的現場校準裝置為提高扳手的測量準確度提供了技術保障。

1 總體設計方案

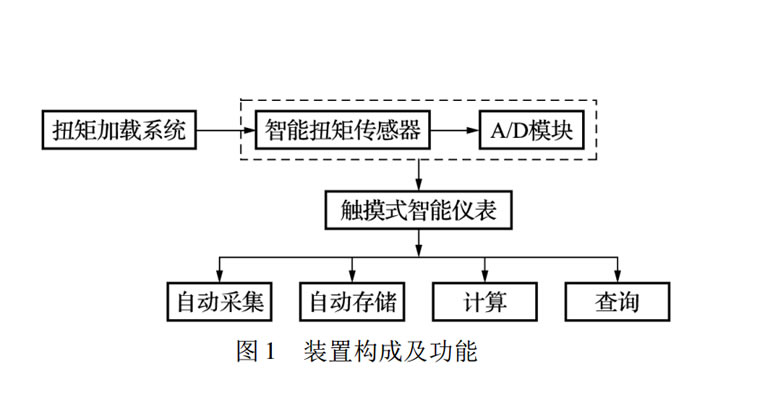

整個智能型便攜式電動扭矩扳手校準裝置由扭矩加載系統、智能傳感器和智能儀表等構成, 如圖 1所示。自動和手動相結合的加載方式提高了工作效率,也節省了人力。智能傳感器采用低成本的 DALLAS2401 半導體芯片, 降低了生產成本, 可實現自動識別功能。觸摸式智能儀表能實現峰值自動采集、存儲計算和查詢功能,可在現場完全取代計算機。

2 智能化裝置

所謂智能包括兩方面: 一方面是具有自動識別的智能傳感器,一方面是能實現自動識別和采集的智能儀表。

2. 1 智能傳感器

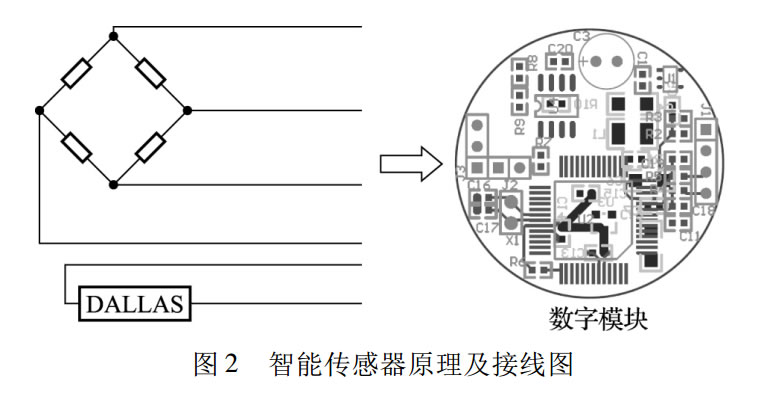

將模擬應變式傳感器經過組橋后直接將電橋的電壓模擬信號接入單片機 CS5530 的模擬輸入端,通過 CS5530的A/D 轉換器將電壓信號轉換成數字信號, 單片機對時鐘電路、復位電路、電源電路、串行通訊模塊、存儲模塊進行控制,通過編程處理后按照一定的格式將數據通過 RS485 串行通訊接口輸出。采用DALLAS2401半導體芯片。該芯片在工廠生產時,刻入經檢測的64位注冊碼(8位家族碼+48位序列碼+8位CRC校驗碼),因此可以保證沒有任何兩個器件的注冊碼是相同的。采用低成本 TSOC 表面貼封裝,方便裝在傳感器插頭或接線腔中。原理圖如圖2所示。

2.2 智能儀表設計

2.2.1 儀表自動識別原理

通過儀表電路上產生的脈沖信號來獲得芯片在線脈沖應答碼。儀表在標定傳感器時先讀取這個注冊碼,然后將注冊碼信息和傳感器的標定信息一同存儲在儀表中。當傳感器接入儀表后,儀表首先讀取該傳感器的注冊碼,然后與儀表中所有注冊碼相比較,找出相同的注冊碼及所對應的傳感器標定系數,并通過計算將傳感器測量值顯示在儀表上。

2.2.2 儀表自動采集功能設計

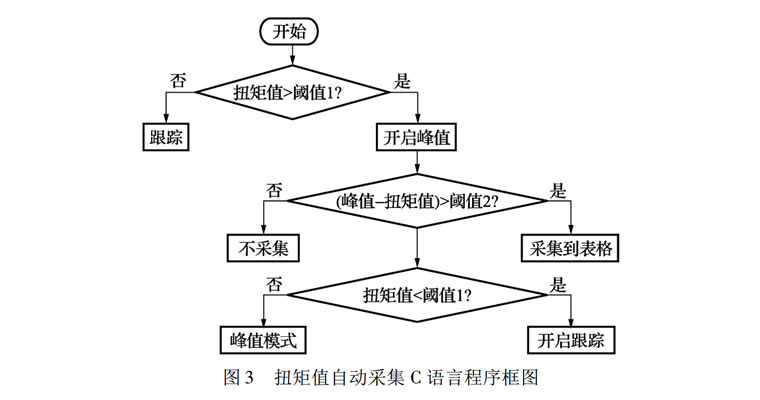

大多數儀表只具有顯示功能不具有數據采集和分析功能,校準人員在校準時,一邊操作校準裝置,一邊用筆記錄校準數據。這樣不但工作效率低還容易出錯。為了方便校準員做記錄,儀表專門設計了數據采集功能,采集表格形式完全按照 JGJ707—2014《扭矩扳子檢定規程》的表格形式[7,這樣方便后面的計算和出證書。儀表采用具有C語言功能的觸摸屏作為顯示終端。校準人員可以通過設定最大扭矩值和采集觸發值, 實現扭矩值的自動采集。并根據采集數據進行平均值和示值相對誤差和示值重復性的計算。C 語言程[8]框圖如圖3 所示。其中閾值1表示進入峰值模式的判斷條件,閾值2表示采集峰值判斷條件。當扭矩值超過閾值 1,儀表自動從跟蹤模式變為峰值模式。當峰值和當前的扭矩值之差大于閾值 2 時,程序會將峰值自動采集到表格中,然后解除峰值功能。閾值1和2的設定根據智能傳感器的量程來計算得到。本設備中閾值1為傳感器滿量程值的5%,閾值2為滿量程值的2/3。

2.2.3 儀表查詢功能

儀表會自動將檢定設備的編號與校準數據對應起來,一起保存在儀表寄存器中。一共可以存儲500 把扳手的信息。進入查詢界面后,可以看到所有完成校準的設備編號以及在儀表中存儲的位置。只要輸入待查詢設備的序號,就可以查詢該設備的校準信息。并且所有的檢定結果都存成 CSV 格式,檢定人員可以通過 U 盤將數據導出,在計算機上用Excel 軟件將數據打開。這一功能省去校準人員在現場記錄大量數據的工作, 所有的采集數據和計算結果都可以在日后根據需要調出,在進行分析或出具證書時使用。

3 電動扭矩加載裝置

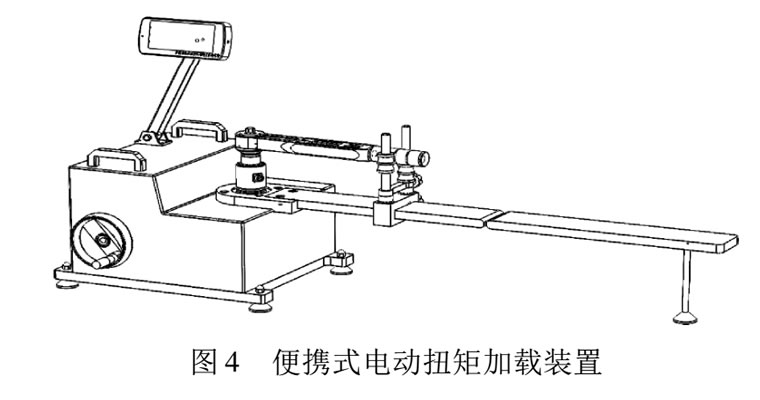

為方便現場檢定使用,整個設備必須方便攜帶。因此檢定裝置的支撐臂采用可折疊式,扭矩傳感器也采用直插式,現場不需任何工具就可以安裝和拆卸加載裝置。智能儀表采用可伸縮支架固定,方便調整角度。整個裝置的結構示意圖如圖 4 所示。因為大部分的現場裝置考慮到電源的問題, 所以多是采用手動加載的方式。這樣在被檢扳手從剛裝上到加上扭矩會有一段空行程, 全部采用手動加載,一方面比較費力,另一方面工作效率也不高。因此,在加載方式上采用手動和電動相結合的方式,裝置中加一個儲能式電機來實現空行程的電動加載,節省人力,提高效率, 當空行程結束傳感器加上力后就可以改成手動加載。

4 結論

新型智能現場扭矩扳手校準裝置彌補了現有現場校準裝置工作效率不高、容易出錯的問題, 為武器裝備扭矩的計量提供技術保障。